cm 681 LC aleación cañón-Muskegon desarrollado CM 681 aleación de LC para la aplicación como un molde integral aleación de rueda de turbina de alto rendimiento. Esta aleación es una alúmina resistente a la oxidación ex, con relativamente alta Ta, Ti baja, 3% Re y 1,5% Hf (Tabla 5). CM 681 LC se evaluó como parte de un Materiales Avanzados para proyectos pequeños motores de turbina (AMSTE) equipo del Programa de Tecnología Industria aeroespacial NASA (AITP) que confirmaron el rendimiento de fundición en términos de baja susceptibilidad a la rotura en caliente/hot agrietamiento y evaluación integral de la calidad de la rueda [21 ].

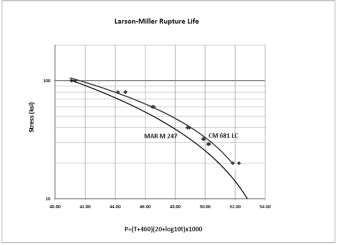

\\ propiedades de tracción a temperatura ambientenTypical de CM 681 aleación LC vs. EQ MAR M 247 y EQ CM 247 aleaciones de LC se proporcionan en la Tabla 6 demuestra una mejor resistencia con buena ductilidad. Una comparación de CM 681 LC y MAR M 247 vida de rotura se muestra en la Figura 8.

Applications desarrollaron o previstas para CM 681 aleación de LC incluye coste eficaz y de alto rendimiento de fundición integral ruedas de turbina axial para misil de crucero, UAV, y motores de turbina de APU, y microturbinas para energía distribuida. aplicaciones de rueda de la turbina radial también están en desarrollo.

cm 186 LC aleación de

cm 186 LCA es un Rebearing DS aleación (Tabla 5) con propiedades mecánicas próximas a las de primera generación (no Re-bearing) superaleaciones SX. La excelente capacidad de moldeo desarrollado para DS CM 247 aleación de LC fue preservada y la aleación CM 186 LC puede ser utilizado en el AS fundido-condición envejecido doble, lo que reduce los costes de fabricación y la prevención de la formación de recristalización inducida por tratamiento térmico en solución defectos (RX) [22] .+

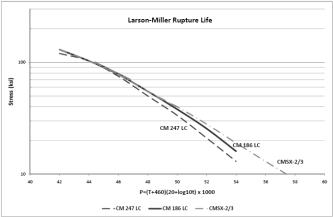

A muestran en la Fig. 9, LarsonMiller vida de rotura de CM 186 aleación de LC es equivalente a las condiciones SX aleaciones CMSX-2-3 bajo fluencia/stress/rupture de prueba primera generación que corresponden a 982 ° C (1800 ° F). Fuerza a temperaturas más altas es intermedio entre DS CM 247 LC y CMSX-2-3 [22]/

En los últimos años, los beneficios de la tecnología SX (Enhanced vida de los componentes debido a la fatiga superior, la fluencia, la oxidación y el rendimiento de recubrimiento) a veces han sido compensados por una menor fundición rendimientos debido a la complejidad de fundición características. Dado que todos los elementos de refuerzo de grano límites han sido eliminados, hay muy poca tolerancia para la fundición de anomalías, tales como límites de ángulo bajo y alto (LABhaB). piezas de fundición típicas SX limitan defectos de laboratorio para 6/8,5 ° en las ubicaciones más alto estresados de las piezas fundidas.-

DS Re \\ aleacionesnbearing (tales como CM 186 LC) a veces han sido utilizados para Replac-101; primera generación de aleaciones de SX (tales como CMSX&2#3) en un ahorro de costes debido a los rendimientos de colada superiores [3]. Sin embargo, los componentes de DS son menos ventajosa que la fundición SX paleta debido a los límites de grano en las regionesno-airfoil, en particular los obenques interior y exterior de múltiples segmentos de la superficie de sustentación. En consecuencia, el concepto de SX/CAST CM aleación 186 LC para producir una sola fundición de cristal con una especificación de grano más generoso se evaluó con la intención de relajar los requisitos de grano para un mayor rendimiento de colada [23]. Esto se ha aplicado con éxito en lanRoyce AE3007 y AE1107C libertad segmento Rolls \\ segunda paleta con 35 millones de horas \\ experiencia motor de ciclonflight, con vidas de componentes típicamente 20.000 horas-cycles (Figura 10).--//Figure 10 - AE 3007 A1 segunda paleta segmento fundido en SX CM aleación 186 LC

CMSX4 aleación de

-CMSX4 es una segunda generación, Re

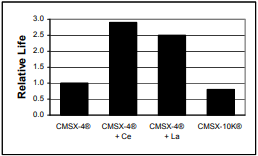

bearingníquelbase SX superaleación que ha sido ampliamente investigado y documentado en la literatura [4,5,22,2425]. La químicanominal se proporciona en la Tabla 5. CMSX \\ aleaciónn4 ha sido utilizado con éxito ennumerosas aplicaciones de turbinas de gas industriales desde 1991. Estas aplicaciones, tales como álabes de la turbina de alta presión y los sellos aerodinámica y, han demostrado una impresionante combinación de resistencia a alta temperatura, buena estabilidad de fase y la oxidación, la corrosión en caliente y el comportamiento del revestimiento en amplio servicio de motor [26-28]. Cerca de diez millones de libras (1200) calores de CMSX-4 aleación se han fabricado hasta la fecha.----CMSX-4 [LaY] aleación se introdujo posteriormente a encontrar cada vez con

increasing requisitos de diseño del motor de la sección caliente componentes de la turbina. De particular interés fue la mejora en el rendimiento de la oxidación de la aleación desnuda para minimizar punta de la pala y la oxidación interna y mejorar revestimiento de barrera térmica adherencia (TBC). Evaluación de las adiciones de elementos reactivos demostró el comportamiento de oxidación del desnudo CMSX \\ aleaciónn4 (contenido de azufre £ 2 ppm) podría mejorarse espectacularmente por la adición de lantano (La) y el itrio (Y) (Figura 11) [29]. Estos elementos reactivos atan el azufre y fósforo como sulfuros establesphosphides que tiene un efecto beneficioso sobre la adherencia de la escala de alúmina-+--/

Figure 11 -. 1093 ° C (2000 ° F) dinámicas cíclico resultados de oxidación para desnudo CMSX4 alloywith y sin adiciones de elementos reactivos

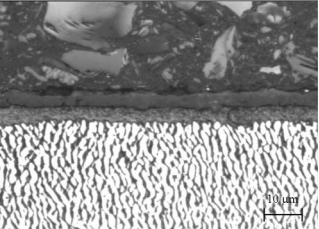

-An ejemplo de los beneficios de la

adiciones y se muestra en la superficienotable microestructura observada después de la fluencia \\ pruebasnrupture a 1050 ° C (1922 ° F) (Figura 12) [30]. Después de 1389 horasno había un 8 micras de espesor, película de óxido 2Layer yninguna evidencia de gamma agotamiento prime en absoluto. Sin la adición de La

Y, se esperaría que el agotamiento significativo g’de la exposición prolongada a esta temperatura. Este comportamiento se traduce en una mejora sustancial a la vida EB

+--Figure 12 -. Microestructura superficial en CMSX+4 [39 ppm La-Y] followingcreeprupture prueba a 105 ° 0C

125 MPa (cortesía RollsRoyce plc)

Teléfono de la compañía: +86 021-5995 8756

E-mail: Contáctenos

Teléfono móvil: +86 17717022732

Sitio web: condlycasting.spab2b.com

Dirección: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai